Tekstil Endüstrisi günümüzde ekonomik büyüklük ve sağladığı istihdam kapasitesi ile dünya ekonomileri içerisinde hala önemli bir yer tutmaktadır.

Ülkemizde tıpkı dünyada olduğu gibi sağladığı istihdam ekonomik büyüklük ve ihracat kapasitesi ile tekstil endüstrisi önemli ve başlıca sektörler arasındadır. Tekstil endüstrisi büyük ve yaygın olmasının yanı sıra kullanılan elyaflara, hammaddelere ve üretim süreçlerine bağlı olarak çok çeşitli kategorilere ayrılmıştır. Bu kategorilerin hepsinden değişik konsantrasyonlarda kirleticileri ihtiva eden atıksular oluşmaktadır. Bu durumda bir çok arıtma metodunun analiz edilerek atıksu karakterizasyonuna ve gerekli ham suya en uygun metodun tespit edilmesi bir gereklilik olmaktadır.

Tekstil Endüstrisinin Tanımı ve Sınırları

Tekstil Endüstrisi tabii ve fabrikasyon elyafları kullanarak kumaş ve diğer tekstil ürünleri imal eden bir endüstri dalıdır. Tabii elyafların temizlenmesi ve iplik haline getirilmesi bu endüstri kapsamında olmakla birlikte “çırçırlama” dışarıda bırakılır. Fabrikasyon elyafların üretimi de tekstil endüstrisi kapsamı dışında bırakılmıştır. Fabrikasyon ve tabii ipliklerin hazırlanması, dokuma, örme veya başka metotlarla tekstil ürünleri haline getirilmesi, iplik ve kumaş üretimi, baskı, boya, apre gibi terbiye işlemlerinin uygulanması tekstil endüstrisinin faaliyetleri arasında sayılabilir. Giyim sanayii de üretim prosesi anlamında bu kategori kapsamının dışında kalır. Pamuklu, yün ve sentetik ipliğin birbirleri ile belli oranda karışması ile kullanımı sektörün ürün kapsamını genişletmiştir. İstatistiki güçlükler nedeniyle bu tür ara ve son ürünler, karışımda yüzde olarak en fazla bulunan ürüne göre tanımlanır. Başlıca sınıflar;

Pamuklu Sanayii

Yünlü Sanayii

İpek, Suni ve sentetik Dokuma sanayii

Örme Sanayii

Halı, Kilim vb eşya üretimi ve

Diğer tekstil eşyası sanayii olarak esas alınmıştır.

Tekstil Endüstrisinin Ülkemizdeki Gelişimi ve Durumu

Tarihsel durumu, zaman içindeki gelişmelerle teknik olarak geldiği yer, istihdam, ekonomik büyüklük ve ihracat kapasitesi ile Türkiye ekonomisi içerisinde çok büyük ve güçlü bir tekstil endüstrisinden söz edilebilir. Tekstil sektöründe çalışan firmaların % 25 İ ihracatçı ve bunların %92’si KOBİ niteliğindedir.

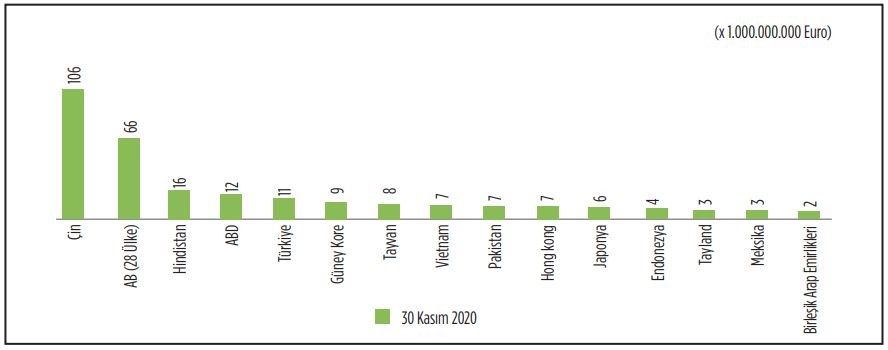

30 Kasım 2020 tarihindeki genel tekstil ihracatında 106 milyar Euro ile Çin lider konumda iken onu 66 milyar Euro ile 28 AB üyesi ülke, 16 milyar Euro ile Hindistan takip ederken Türkiye 11 milyar Euro ile beşinci sırada yer almaktadır [Euratex, 2021]. Türkiye genel ihracat rakamlarında 139 Milyar USD ile 32. Sıradayken tekstil ihracatında 11 Milyar Euro ile Çin, AB toplamı Hindistan ve ABD’nin hemen ardından dünyada beşinci sıradadır.

Şekil: En fazla tekstil İhracatı yapan 15 ülke

2019 yılında Türkiye’nin halı, hazır giyim ve konfeksiyon, tekstil ve hammaddeleri ihracatı 28 milyar ABD doları ile toplam ülke ihracatının %16’sını oluştururken, 2020 yılında aynı gruptaki ihracat 1 milyar ABD doları azalarak 27 milyar ABD doları ile toplam ülke ihracatının %18’ini oluşturmuştur (Şekil 7) [TÜİK, 2021]. Anılan tarihler arasında halı sektöründen yapılan ihracat 2,53 milyar ABD doları iken %2,8 artarak 2,60 milyar ABD doları, hazır giyim ve konfeksiyon ihracatı 17,69 milyar ABD doları iken %3,1 azalarak 17,14 milyar ABD doları ve tekstil ve hammaddeleri ihracatı ise 7,92 milyar ABD doları iken %8 azalarak 7,29 milyar ABD doları olmuştur.

Tekstil Endüstrisinde Atıksu Karakterizasyonu ve Deşarj Limitleri

Tekstil endüstrisi atıksularının arıtılarak geri kazanımı için öncelikle sektörü ve su ihtiyaçlarını iyi anlamak, daha sonra da atıksuyun ne içerdiğini ve bunların hangi parametrelerle nasıl ölçüldüğünü bilmek önemlidir. Yasal Deşarj standartları suyun kanal ya da alıcı ortama deşarjı açısından önemli olmakla beraber, suyun geri kazanımında endüstrinin nasıl bir ham suya ihtiyacı olacağı, uluslararası standartlar, çok uluslu firmaların denetim çerçeveleri ve konsantre akımların nasıl çözüleceği gibi konular önem kazanmaktadır.

Tekstil Endüstrisi için Seçilen Kirletici Parametreler

Tekstil Endüstrisi atıksularının kontrolüne temel oluşturacak parametrelerin seçiminde aşağıda belirtilen faktörler göz önünde bulundurulmuştur;

Kirletici parametrelerin kontrol açısından kaynağı belirli olmalıdır,

Seçilen kirletici parametre o atıksu için karakteristik olmalıdır,

Kirletici parametrelerin çevreye etkisi ve zararları belirlenmiş olmalıdır,

Kirletici parametreler geliştirilmiş yöntemlerle arıtılabilir olmalıdır,

Seçilen kirletici parametreler belirli bir duyarlılıkla ölçülebilir olmalıdır.

Tekstil Endüstrisi atıksularının kontrolü için en uygun artma teknolojisine bağlı olarak Deşarj Halinde limitlerini temel oluşturacak parametreler belirlenmelidir. Bu aşamada Tekstil endüstrisinin birbirinden oldukça farklı üretim yapan, bu sebeple de atıksu karakteristikleri çok farklı olan ve büyük sınırlar arasında değişen bir endüstri dalı olduğu göz önüne alınmalıdır. Tekstil Endüstrisi için kontrole esas oluşturmak üzere seçilen kirletici parametreler sırasıyla aşağıda verilmektedir.

Biyokimyasal Oksijen İhtiyacı

Biyo kimyasal oksijen ihtiyacı ya da BOI doğrudan yasal kontrol ve denetleme parametresi olmasa da suyun yapısını anlama ve tasarım için en önemli parametrelerden birisidir. Biyokimyasal oksijen ihtiyacı (BOI) organik maddeye ait oksijen tüketiminin bir ölçüsüdür BOI kendi başına doğrudan doğruya su sistemine zararlı bir etki göstermez ancak suyun oksijen içeriğini düşürerek, dolaylı bir etkisi söz konusudur. Kanalizasyon atıkları ve diğer organik atık sular bozunma prosesleri sırasında oksijen tüketerek ekosistem üzerine ters etki yaparlar.

Kimyasal Oksijen İhtiyacı

Kimyasal oksijen ihtiyacı (KOI) atıksu numunesinde bulunan maddelerin oksidasyonu için gereken oksijen ekivalenin bir ölçüsüdür. Organik maddenin oksidasyonu asidik şartlarda, potasyumbikromat gibi kuvvetli bir yükseltgeyicinin ve bir katalizörün (Gümüş sülfat) yardımıyla gerçekleştirilir KOI testinin en büyük avantajı analizin 3 saatten kısa bir zamanda neticelendirilmesidir. Ancak bu parametrenin en büyük dezavantajı ise KOI testinin biyolojik olarak bozunabilen ve bozunamayan organik madde arasında bir ayırım yapmamasıdır. Buna ek olarak, numunede bulunan İnorganik indirgeyici kimyasal maddeler (sülfür, indirgenebilen metal iyonları, ve klorürler) KOI testine girişim yaparlar.

Askıda Katı Madde

Toplam askı maddesi suda çözünmüş halde bulunmayan maddeleri kapsar. Bu maddeler çeşitli tür ve yapıda olabilir. Askıda maddeler sularda dip birikimlerine ve bulanıklığa neden olurlar. Ayrıca balıkların solunum yollarında tahribatlara yol açarlar. Bu etki tanecik boyutuna ve askı maddesinin türüne bağlı olarak değişir. Özellikle metalik yapıda olan askı maddesinin balıklara zararlı etki yaptığı, bazı hallerde ise öldürücü olduğu belirlenmiştir.

Yağ ve Gres

Yağ ve gres parametresi yeğ ve gres sınıfına girebilen serbest ve emülsiyon halinde olabilen birçok maddeleri içerir. Bu maddeler evsel, petrol türevleri veya diğer orijinli olabilir. Her türlü maddenin etki sınırı birbirinden farklı olacaktır. Genelde yağ ve gresler su yaşamına kanalizasyon sistemine ve alıcı ortama zararlı maddelerdir. Yüzücü yağ ve gres su üstünde bir film oluşturur. Ayrıca özellikle petrol orijinli olan yağlar çok düşük konsantrasyonda kokuda oluşturabilmektedir. Yüzücü yağ ve gres ışık transferine etki eder. Canlılara ve suda kullanılan araçlara bulaşarak onları kirletir. Emulsiyon haldeki yağlar balıklara zehir etkisi yapar. Bu etki daha çok balıkların solunum yollarının yağla kaplanmasıyla oluşur. Yağ ve gres dibe çökerse dipteki canlı hayatını, özellikle balık yumurtalarını tehdit eder.

Sülfür

Çözünmüş sülfür tuzları, suyun pH’ını düşürürler, demir veya diğer metallerle reaksiyona girerek siyah bir çökeleğe, koku problemlerine sebep olurlar ve sudaki yaşama toksik etki ederler. Sülfürlü çözeltilerin balıklara olan toksisite etkisi, pH değeri düştükçe artar. Sülfürler suda bulunan çözünmüş oksijen ile kimyasal olarak reaksiyona girerek, suyun çözünmüş oksijen seviyesini düşürürler.

Fenolik Bileşikler

Fenolik bileşikler Fenol ve benzenin hidroksi türevlerini taşıyan diğer bileşikleri içerir. Derişik fenol çözeltilerinin bakteriler üzerinde toksik etkisi vardır ve birçok fenolik bileşiklerin toksisitesi saf fenolden daha fazladır. Suda bulunan fenol iki önemli probleme neden olur. Yüksek konsantrasyonda fenol bakterisit olarak rol oynar. Çok düşük konsantrasyonda Klor ile klorofenolleri oluşturarak koku ve tat problemi yaratırlar. Fenol ve fenolik bileşikler balıkların ve suda yaşayan diğer canlıların üzerinde akut ve kronik zehirlilik etkisi gösterirler klorofenollerde balığının tadını bozarak bunların ticari değerini düşürürler

Krom

Krom doğada yaygın şekilde bulunan bir element olmasına karşın doğal sularda çok nadiren bulunabilir. Bulunan konsantrasyonlarda 1 miligram/lt’nin altında olmaktadır krom tuzlarında çeşitli değerlikler de bulunabilir. Bunlardan en çok rastlanılanı krom 3 ve krom 6 tuzlarıdır. Krom su yaşamına oldukça zararlıdır. Krom tuzlarının zehirli etkisi sıcaklık pH ve Krom'un değerli ile değişmektedir krom'un zehirliliğinin çözünmüş oksijen ve ortamdaki organik madde konsantrasyonu ile de ilgili olduğu öne sürülmüştür. Krom'un fotosentez üzerine etkili olduğu ve fitoplanktonlar ile su bitkilerine zararlı etki yaptığı bilinmektedir. Diğer su canlılarında Besin zincirinde birikim yoluyla ve doğrudan etkili olduğu saptanmıştır krom için verilen kalite kriterleri su yaşamı için 0.10 mg/l, içme suyu için 0.05 mg/l’dir.

PH

Sudaki asitliğin ve bazikliğin bir ölçüsüdür. Özellikle düşük pH’a sahip yani asidik sular korozyona neden olur. Su hayatında da pH önemli bir parametredir. pH’ın 5-9,5 arasında öldürücü bir etkisi olmamasına karşın organizmaların üretkenliklerine etkili olduğu saptanmıştır. Ayrıca ani pH değişimleri zararlı etkilere ve balık ölümlerine yol açabilir.

Tekstil Sanayii Atıksularının Arıtma ve Geri Kazanım Yöntemleri

Tekstil Endüstrisi atıksularının yüksek konsantrasyonda boyar madde KOI ve AKM ihtiva eden atık sulardır. Bu yüksek oranda KOI ve renk verici maddeler atık suyu estetik olarak kötüleştirerek normal hayat için gerekli olan çözünmüş oksijen miktarını azaltmakta ve atık suyun arıtımını güçleştirmektedir.

Tekstil Endüstrisi atıksularının da kirletici parametrelerin çok çeşitli olması bu sektöre ait atık suların arıtılmasında farklı arıtma yöntemlerinin kullanılmasını gerekli kılar.

Tekstil endüstrisi atıksularında kirletici parametrelerinin çok çeşitli olması, bu sektöre ait atıksuların arıtılmasında farklı arıtma yöntemlerinin kullanılmasını gerekli kılar. Endüstri içerisindeki farklılıklar ve ham su ihtiyacındaki değişkenlikler, neredeyse her firma için farklı bir proses tasarımının yapılması ihtiyacını işaret etmektedir. Burada hazır kalıp prosesler ile sonuç almak güçtür. Atıksu arıtma tesislerinin ilk yatırım ve işletme maliyetlerinin en aza indirilebilmesi için, en uygun arıtma tipinin belirlenmesi gerekir. Yaygın olarak kullanılan fiziksel, kimyasal ve biyolojik metotlarla KOI, BOI ve bulanıklık gideriminde etkili olunsa da renk giderimi ve istenilen geri kazanım kalitelerine ulaşmakta yetersiz ve etkisiz kalınır. Burada kısaca uygulanabilecek proseslerden bahsedelim.

Dengeleme ve Nötralizasyon

Tekstil Endüstrisi oldukça fazla su tüketimi yapan endüstrilerden biri olmakla birlikte özellikle boyama ve son işlemler Prosesinden çıkan atık sular günden güne hatta kesikli boyama işlemleri dolayısıyla gün içerisinde de farklı karakterde olabilmektedir özellikle pH, renk ve KOI konsantrasyonlarında değişim dolayısı ile atık suların uygulanacak arıtma metotlarına göre farklı akımlar ve prosesler olarak ayrılması ve debide pH değerinde sıcaklık ve kirletici yüklerindeki bu salınımı engellemek için dengeleme tanklarında depolanması gerekmektedir Ayrıca karıştırma ve havalandırma işlemleri ile kötü kokunun giderimi ve diğer kirletici yüklerinin de azaltılması sağlanmış olmaktadır. Kimyasal ve biyolojik arıtma sistemleri ve belli bir pH toleransına sahip oldukları için pH salınımı arıtma tesisinde olumsuz etki yapmaktadır. Sonuçta pH ayarlaması yapmadan, çoğu durumda, arıtma proseslerinin devamı mümkün olmamaktadır. Suyun pH değerine göre asit veya baz ilavesi yapılmalıdır.

Kimyasal Arıtma Yöntemleri

Tekstil atık sularının kimyasal yöntemlerle arıtılması uzun yıllardan beri en çok rağbet gören yöntem olmuştur bunun en büyük nedeni Şüphesiz atıksu kalitesinde meydana gelen değişikliklerin kullanılan kimyasalda veya uygulanan dozda yapılan değişikliklerle kolayca tolere edilebilir olmasıdır. Boyama tesislerinden çıkan renkli atıksu arıtımı için kimyasal koagülasyon, ön, son veya ana arıtma yöntemi olarak uygulanmaktadır. Kimyasal çöktürme ile askıda katı maddeleri yağ ve gres renk krom ve organik maddeler arıtılabilmektedir. Tekstil atıksularının kimyasal çöktürme prosesi ile arıtılması konvansiyonel hızlı karıştırma yumaklaştırma çökeltme düzeninde gerçekleşmektedir. Başlıca kimyasal maddeler arasında Kireç Demirüç klorür demir sülfat vb yer almaktadır. Her koagülant için maksimum çökelme nin gözlendiği pH değerinin yani Optimum izoelektrik noktasının belirlenmesi gerekmektedir. Kimyasal çöktürme işleminin verimi büyük oranda çökeltme verimine bağlı olduğundan yumaklaştırma yardımcısı olarak polielektrolit uygulanması yaygındır. Ancak suların geri kazanımı ve tekrar kullanımı esas olduğunda kimyasal arıtma sonunda elde edilebilecek verimin yanı sıra, suya ilave edilecek olan iyonların su kalitesine yapacağı olumsuz etkiler çok iyi değerlendirilmelidir.

Aerobik Biyolojik Arıtma Yöntemleri

Kimyasal koagülasyon ve Biyolojik arıtma yöntemleri ön arıtma prosesleri takiben atıksu içerisinden toksik maddelerin eliminasyonu sağlandığı hallerde esas arıtma yöntemleridir.

Tekstil atıksuları, güçlü atık sular olarak sınıflandırılabilir. Atık su içindeki birçok çözünmüş inorganik Katı madde kimyasal arıtmaya gereksinim duyar. Biyolojik olarak parçalanabilen bazı organik katılar da biyolojik arıtma ya ihtiyaç duymaktadırlar Tekstil atık suyunun doğal pH değeri 9 ile 13 arasındadır mikroorganizmalar 9 ile 9,3 arasında pH değerine sahip olan atıksuları kolaylıkla parçalaya bilmektedirler. Bu da bazı durumlarda Tekstil atık suyunun pH ön ayarlamasına gerek olmadan biyolojik olarak arıtılabileceği anlamına gelir. Tekstil atıksuyu ile evsel atık su karıştırılarak atılsa bile konvansiyonel aktif çamur sistemlerinde etkili bir renk giderimi ne ulaşılamaz. Ön çöktürme işlemi çözünmeyen dispers ve vat boyaları iyi bir verimle arıtırken aktif çamurda adsorpsiyona dayalı olarak bazik ve direkt boyaların orta halde arıtılmasını sağlamaktadır. Bununla beraber en yaygın kullanılan reaktif ve asit boyalar çok az arıtılmaktadır. Diğer bir problem ise nokardia ve flamentli bakterilerden kaynaklanan kabarma olayıdır bu olayın kompleks yapısı tam olarak anlaşılmasa da yüksek konsantrasyonda nişasta ve yüzey maddeleri buna sebep olabilmektedir. Azo boyar maddeler gibi sentetik boyaların aerobik şartlar altında mikrobiyal parçalanmaya karşı dirençli olmasının nedeni boya malzemelerini kimyasal ve ışık kaynaklı oksidatif etkiler sonucu renklerinin solmamasını sağlayacak şekilde sentezlenmeleridir. Boyarmaddelerin aerobik biyodegradasyonunu yani biyolojik olarak parçalanmasını zorlaştıran bir diğer faktör ise moleküler ağırlıklarının yüksek olması nedeniyle biyolojik hücre zarından çok zor geçmeleridir.

Anaerobik Arıtma

Anaerobik biyolojik arıtmanın harici karbon kaynağı olarak yaklaşık 2 g/l’lik glukoza ihtiyaç duyması pratik uygulamada önemli bir sorundur. Ayrıca işletme güçlükleri genel olarak sektörde yaygın kullanılmasına engel olmakla beraber, düşük maliyeti bazı durumlarda dikkate alınabilir. Tekstil endüstrisi sularının arıtılarak geri kazanılmasındaki tüm adımlar gibi, lokal durum özelinde proses tasarımında tüm veriler ve olanaklar değerlendirilerek karar verilmelidir.

Ardışık Aerobik – Anaerobik Sistemler

Anaerobik ön arıtma, renk organik halojenler ve ağır metallerin giderimine olumlu etki yapmaktadır. Yüksek renk konsantrasyonuna sahip atıksuların, anaerobik arıtma ile takiben aktif çamur sistemine beslenmesi ile %90 KOI ve %96 renk giderimi ne ulaşılabilir. Yağ ve deterjanlar gibi organikleri içeren kuvvetli yün yıkama atıksularında zayıf biyolojik ayrışabilir organiklerde yüksek oranda giderilmektedir anaerobik / aerobik prosesleri takiben ileri arıtma yöntemleri kum filtreleri ultraviyole sterilizasyon ile %30 40 oranında yeniden kullanım mümkün olabilmektedir Ayrıca köpük ve kabarma probleminin giderilmesi ile de daha iyi bir fosfat giderimi mümkündür. Aerobik ve anaerobik metotların ardışık olarak kullanılması ile bunların tek başlarına kullanılması sonucunda elde edilen verimden daha yüksek bir arıtma verimi elde edildiği açıktır. Geri kullanımda bunun değerlendirilmesi son derece önemlidir.

Fenton Reaktanı

Fenton prosesi ile Fe- iyonları Fe iyonlarına okside olur iken aynı anda H2O2 hidroksit iyonları ve hidroksil radikallerine ayrılır. Bu son ürünler etkili bir organik madde oksidasyonu için kullanılmaktadırlar. Genellikle demir'in çözünürlüğünü sağlamak amacıyla pH 3-4 aralığında uygulanması tercih edilmektedir. Genel kategarizasyon açısından tekstil atıksuyuna kimyasal çöktürme fenton ayıraçları ve aktif çamurun ardışık uygulanması iyi sonuçlar vermektedir. İlk yatırım ve enerji giderimi düşük olmakla birlikte yüksek kimyasal ve çamur bertaraf giderleri oluşur. Tasarım aşamasında işletme sürdürülebilirliği göz önünde bulundurulmalıdır.

Elektrokoagülasyon

Son yıllarda tekstil atıksuyunun geri kazanımına ilgi ve meyil arttıkça, elektrokoagulasyonda da seçeneklerden birisi olarak arıtma yöntemleri arasında biraz daha öne çıkmaktadır. Peki nedir elektrokoagulasyon, gerçekten kurtarıcı ve geniş çaplı uygulama sahası bulunan bir yöntem midir, inceleyelim.

Bu yöntemde Fe(OH)2 oluşumu etkili şekilde gerçekleştirilmektedir. Bu Proses çöktürülen ya da yüzdürülen demir üzerine sorpsiyon veya azo boyaların Fe(II) ortamında arilaminlere indirgenmesi ile olur. KOI ve renk gideriminde etkilidir. Konvansiyonel yöntemlerle kombine şekilde kullanımı çok iyi sonuçlar verebilir. Özellikle az yer kaplaması ve DAF sistemlerine entegrasyonu oldukça dikkat çekicidir. Bununla birlikte özellikle yüksek debili sularda enerji giderinin fazla olması ve plaka değiştirme güçlükleri dikkate alınmalıdır. Bunun yanında, nokta bazlı düşünme ve prosesi lokal olarak oluşturma prensibi gereği, bazı suların, plakaların yüzeyini kaplayarak elektriksel iletkenliği azaltabileceği göz önünde bulundurulmalıdır. Böyle durumlarda, sorun doğrudan atıksuyun kendisi olacağından, elektrokoagulasyon metodu ilk seçenek olarak düşünülmemelidir.

Foto Kataliz

Biyolojik olarak arıtılmış tekstil endüstrisi çıkış suyuna uygulanan H2O2/TiO2/Fe3+ fotokatalitik oksidasyon prosesleri ile biyolojik arıtmaya ilave olarak yüksek KOI giderimi elde edilebilir. UV/ H2O2 prosesi için yatırım maliyeti ve işletme maliyetleri yüksek olmakla beraber kimyasal tüketimi düşüktür. Enerji tüketimi ise çok yüksektir. UV geçirimliliğinin belli boya çözeltilerinde limitleri olduğu için UV teknolojisinin en iyi kullanımının ozondan sonra olduğu bazı çalışmalarla gösterilmiştir.

Ozonlama

Tekstil atıksuyunun geri kazanımı için son yıllarda adı geçen bir metod olan ozonlama çok değişik seçenekler sunmakla birlikte bazı güçlüklere ve kısıtlara sahiptir. Haydi metodu yakından inceleyelim.

Ozonla kimyasal oksidasyon yöntemi Tekstil Endüstrisi atıksularındaki rengin etkin bir şekilde giderimini sağlamaktadır. Gaz formunda kullanıldığından atık suyun hacmini arttırmama ve çamur meydana getirmeme, ozonun en önemli avantajları arasında yer almaktadır. Biyolojik olarak ayrışamayan diğer bir deyimle refrakter maddelerle tepkimelere girmesi ozonun bir diğer önemli özelliğidir. Bununla birlikte Tekstil Endüstrisi atıksularında ozonla kimyasal oksidasyon mekanizmasının uygulanması KOI gideriminden çok atıksulardan renk gidermeyi ve biyolojik ayrışabilirliği artırmayı amaçlamaktadır. Reaktif boyaların ozonlanması atıksuyun toplam organik madde konsantrasyonunda belirgin bir düşüş yaratmaz. Bununla birlikte total proses içerisinde yeri iyi kurgulanır ise geri kazanımda önemli rol oynayabilir.

Adsorbsiyon

Biyolojik olarak ayrışamayan çözünmüş organik maddelerin giderimi için adsorpsiyon kademesinden yararlanılmaktadır. En etkin adsorpsiyon maddesi aktif karbondur. Aktif karbon adsorpsiyonu renk gideriminde en verimli işlemlerden biridir, aktif karbon ya bir son işlem olarak temel arıtma yöntemlerinden sonra bir yatak içerisinde uygulanmaktadır, ya da toz olarak havalandırma havuzuna uygulanmaktadır. Son işlem olarak uygulandığında filtrasyon dan geçen sularda kalan artık organik maddeler ile renk giderimi sağlanmaktadır. Aktif çamur sistemine ilave edildiğinde ise renk gideriminin yanında, aktif çamurun organik madde giderme verimini de artırmaktadır. Ancak bu maddenin pahalı oluşu kullanımında geri kazanma yöntemlerine başvurulmasını gerektirmektedir. Reaktif boyaların inorganik adsorbanlar ile arıtılması ile ilgili çalışmalar bulunmaktadır. İnorganik adsorban olarak sentetik kil kullanılması halinde aynı sıcaklık ve yağış koşullarında aktif karbondan daha yüksek adsorpsiyon kapasitesine bazı çalışmalarda ulaşılmıştır. Biyolojik adsorbanlar olarak mısır koçanı pirinç kabuğu ve tahta gibi solventlerin kullanılmasının asit boyalara göre bazik boya gideriminde daha etkili olduğu gözlenmiştir. Bazik boyalara olan bu çekimin sebebi adsorbana negatif yüzeyi ile boyanın pozitif yüklü iyonları arasındaki coloumbic etkileşimden kaynaklanmaktadır. Tekstil endüstrisinde bazik boyaların kullanımı çok yaygın olmadığı için biyolojik sorbanlar kullanarak renk giderimi, sınırlı kalmaktadır. Tekstil boyama atıksularında bulunan reaktif boyaların giderimi için ise en uygun adsorban olarak yüksek adsorpsiyon kapasitesine sahip olan aktif karbon adsorpsiyonudur Sonuç olarak boya atıksularında etkili bir renk giderim yöntemi de granül aktif karbon adsorpsiyonudur.

Günümüzde hala en yaygın olarak kullanılan Biyolojik arıtma sistemi aktif çamur ünitesidir. aktif çamur ünitesinde toz aktif karbon ilavesiyle renk fenol krezol gibi klasik aktif çamur sistemlerinde giderimi zor olan maddelerin arıtımında oldukça olumlu sonuçlar elde edilmiştir. Toz aktif karbon aktif çamur olarak isimlendirilen bu sistemde toz aktif karbon ilavesi ile toksik olan biyolojik parçalanabilirliği az olan organik maddeler aktif karbon üzerine kullanarak biyolojik sistemi etkilemeden giderilmekte, sistem performansında artış meydana gelmektedir. Ayrıca toplanan maddenin sistem içerisindeki kalış süresi artarak bakteri tarafından biyodegradasyonu da sağlanmaktadır. Ancak toz aktif karbon maliyetinin yüksek olmasından dolayı, toz aktif karbon-aktif çamur sistemlerin uygulanabilirliği tartışma konusudur. Toz aktif karbondan daha ucuz adsorbanlar bulunması, bu sistemlerin gelişmesini sağlayacaktır.

Adsorbsiyonun ve Ozonun Birlikte Kullanımı

Ozonlama ve granül aktif karbon metodlarının tek bir proseste kullanılması iki sistemin dezavantajlarını gidermek için oldukça çekici bir alternatif olarak düşünülmektedir. Yapılan çalışmalar da birleşik arıtım prosesinin tek başına ünitelerin sağlayamadığı verimi gerçekleştirdiğini kanıtlamıştır. Tabi her iki prosesin diğer proseslerin tamamlayıcısı olduğu ve mevcut duruma göre tasarımın uygunluğu ilk adımdan itibaren değerlendirilmelidir.

Tekstil Atıksuyunda Renk Giderimi

Tekstil Atıksuyunun arıtılarak yeniden kullanılmasında en önemli parametrelerden birisi renktir. Tekstil atıksuyunda renk oluşumu ve yapısını anlamak için literatürde kısa bir sörf yapalım.

Tekstil endüstrisinde boyama işlemi kumaşa renk vermek için yapılır. Boyalı atıksuların karakterizasyonu , boyaların kimyasal yapısındaki farklılıklardan ve boyama prosesinin değişim göstermesinden dolayı oldukça zordur. (Correia ve diğ.,1994)

Parlak renkli olan ve suda çözünebilen reaktif ve asit boyar maddeler konvansiyonel arıtma sistemlerinden etkilenmeden çıktıkları için çevresel açıdan en sorunlu boyalar olarak kabul edilirler. Bu boyaların belediye arıtma sistemlerindeki aerobik gideriminin yetersiz kaldığı bilinmektedir. (Correia ve diğ.,1994). Boyalar genel olarak aerobik koşullarda parçalanmaya karşı direnç gösterirler. Geleneksel aerobik sistemlerde ana giderim mekanizması biyolojik çamura absorbsiyon yoluyladır. Bununla birlikte reaktif boyaların çamura adsorbsiyonu oldukça azdır ve bu deşarj suyundaki renk sorunuyla ilişkili olarak soruna neden olmaktadır. (Delee W. Ve diğ, 1998). Azo boyalar reaktif kırmızı ve reaktif mavi anaerobik koşullar altında renksizleştirilebilir. Kırmızı boyada %75 KOİ ve %99 renk giderimi başarılmıştır. Mavi boyada KOİ giderimi %80 ve reaktörün 50 günlük çalışmasından sonra %90 dan fazla renk giderimi sağlanmıştır. İndigo boya içeren bir reaktörde %95’e kadar renk giderimi ve %90’a kadar KOİ giderimi başarılmıştır. (Manu B., Chaudhari S.,2003). PAC ve DEC içeren bazı maddelerin Aktif çamur sürecine ilavesiyle tekstil endüstrisi atıksuyundan etkili bir biçimde renk giderimi sağlanmakla beraber bentonit aktif kil, makrosorblar vs ilavesiyle etkin renk giderimi sağlanamadığı yapılan çalışmalarla görülmüştür. (Pala A. ve Tokat E.,2002). Tekstil endüstrisi atıksuları, pH değişimlerine duyarlılığı yüksek olan konvansiyonel biyolojik arıtma tesislerinde önemli zorluklara sebep olmaktadır. Endüstriyel atıksuların arıtılmasında yaygın olarak kullanılan konvansiyonel aktif çamur sistemleri için tekstil endüstrisindeki birçok boya bileşiği ya biyolojik olarak çok zor indirgenebilmekte ya da inert kalmaktadır. Suda iyi çözünen bazik, direkt ve bazı azo boya atıklarının olması durumunda mikroorganizmalar bu tür bileşikleri biyolojik olarak indirgeyememekle birlikte boyanın bir kısmını adsorbe ederek atıksuyun rengini almakta ve renk giderimi sağlanabilmektedir. (Kocaer F.O. ve Alkan,2002)

Atıksu Geri Kazanımında Membran Kullanımı

Tekstil atıksuyunu arıtarak yeniden kullanmak için tüm konvansiyonel ve yenilikçi yöntemlerin sonunda gelip dayanacağı konu membran proseslerdir. Membran proseslerin tasarımı doğru şekilde yapılırsa sonuç almak ve arıtılan suyu verimli şekilde tekrar kullanmak mümkündür. Ancak doğru tasarımlanan bir membran prosesinde bile konsantre akımların ve neden olabileceği sorunların iyi düşünülmesi gereklidir. Bu nedenle membran sistemlerinden önce yer alacak proses ve ünitelerin çok iyi tasarlanmaları gerekmektedir. Membran proseslerinde en sık yaşanan sorun membranların tıkanması ve atıksuyun içeriğine uygun olmayan malzemede membranların seçimidir. Bu amaçla sıkça kullanılan MBR membran biyo reaktör ya da UF yani ultra filtrasyon ve RO ters ozmos kombinasyonları, membranların malzemesi gözenek çapı hidrolik basınç vb. gibi birçok değişkenin iyi hesap edilerek kullanılmasını gerektirir. Aksi halde elinizde tıkalı membranlardan oluşan âtıl bir sistem kalabilir. Son yıllarda membran maliyetlerinin düşmesi ve yaygınlaşan kullanımı ile elimizde çok daha fazla saha tecrübesi ve bilgisi oluştu. Bu bilgiler ışığında hangi atıksu ile hangi ön arıtma ya da konvansiyonel sistemle nasıl prosesler kullanılacağı konusunda geçmişe oranla çok daha fazla bilgi mevcut. Tasarım yaparken bu bilgi ve tecrübelerin ışığında çalışmakta fayda bulunmaktadır. Aynı şekilde yeni ürünlerin ortaya çıkmasında önceki tecrübelerin yol göstericiliği olduğu açıktır. Bir membranın zor şartlara dayanıklılığı sıcaklık pH basınç gibi şartlara karşı göstereceği tepki hangi kimyasallara karşı nasıl duyarlılık göstereceği çok önemlidir. Uygun şartlarda seçilen membranlar iyi çalışan ve iyi işletilen bir arıtma ve geri kazanım tesisinde mali olarak da kendisini amorti etmelidir. Günümüzde suyun çok azaldığı ve doğal olarak pahalı hale geldiği koşullarda suyun geri kazanımı ekolojik olarak çok değerli olmakla birlikte ekonomik kazançlar sağlaması açısından da dikkat çekicidir.

Tekstil Atıksuyunda Seramik Filtre Kullanımı

Tekstil suyunun geri kazanımındaki talep arttıkça seramik membranlara olan ilgi de artmaktadır. Aslında Seramik membran ya da seramik filtreler konusunu atıksu geri kazanımında seramik filtre mucizesi diye ele alsak çok yanlış olmaz. Çünkü Seramik Filtreler Diğer membran filtrelerde yaşanan birçok problemi ortadan kaldırmaktadır. PH dayanım aralığı çok geniştir, bu hem uygulanacak atıksu skalasını arttırmakta hem de geri yıkama ve filtre temizlik işlemlerini stabil hale getirmektedir. Basınç ve sıcaklıkta da çok hatırı sayılır kullanım seviyelerine sahiptir. Yine uygulama ve geri yıkama temizlik işlemlerinde diğer alternatiflere göre üstünlük sağlamaktadır. Çok farklı opsiyonlar sunabilmektedir. Bunun yanında sağlamlık ve kullanım ömrü açısından çok çarpıcı şekilde öndedir. Marka ve modele göre değişmekle birlikte 15- 20 yıla varan kullanım ömürleri olabilmektedir. Kum filtreleri ve UF gibi sistemlere olan ihtiyacı da ortadan kaldırabilen son derece stabil, kullanışlı sistemlerdir. Kendisi ile kullanılacak sistemlerin yükünü azaltarak sistemin total yükünü büyük ölçüde hafifletmektedir. Son yıllarda ülkemizde de yüksek kalitede üretiminin yapılması ile ilk yatırım maliyeti oldukça düşerek rahatlıkla uygulanabilir seviyelere gelmiştir. İşletme maliyeti açısından rakipsiz olduğunu söylemek çok yerinde olacaktır.

Atıksuyu Geri Kazanmak Ekonomik Midir?

Öncelikle ekonomik ve ekolojik olma kavramlarının birebir örtüştüğünü söylemeliyiz. Çevre açısından faydalı olacak her adım, ekonomik olarak değerlendirilebilir. Bunun ötesinde günümüzde membran maliyetlerinin geçmişe oranla oldukça ucuzlamış olması ve suyun da yine geçmişe oranla çok daha pahalı olması artık bize atıksuyun geri kazanımının ekonomik gerekçeleri de olduğunu söylüyor.

Bu tür projeler iyi tasarlanmış tesislerde 3-5 yıl içerisinde yatırımın geri kazanılabileceğini gösteriyor. Bununla birlikte geri kazanımın teşvik edilmesi için gerekli yasal düzenlemenin yapılması gerekliliği açıktır. Daha çok teşvik edici ve geri kazanıma zorlayıcı tedbirler alınması, hem çevrenin hem paranın daha iyi korunması anlamına gelmektedir.

Kaynaklar;

Asfour ve diğerleri, Removal from Tekstil Effluents Using Hardwood Saw Dust and Adsorbent 1985

Baburşah S. Tekstil Endüstrisi Atıksularının Geri kazanımı ve yeniden kullanılması Yüksek Lisans Tezi İTÜ 2004

Correıa ve diğ, Characterisation of Textile wasteaters, 1994

Delee W, ve Diğ, Anaerobic Treatment of Textile Effluents, Biotechnol 73, 32335. 1998

Erol E. Pamuklu Tekstil Endüstrisi Atıksularının Arıtımı, Yüksek Lisans Tezi, KOU 2007

Kang & Chang, Coagulation of Textile Secondery Effluents With Fenton Reagent, water science and Technology 36(12) 215-222. 1997

Kocaer F.O. Ve Alkan U. Boyar Madde İçeren Tekstil Atıksularının Arıtım Alternatifleri Uludağ Ü. Hüh. Mim. Fak. Dergisi Cilt7 Sayı 1. 2002

Machenbach, I Membrane Technology for Dyehouse Effluent Treatment, Membrane Technology, 96,7-11

Ölmez T. Tekstil Endüstrisinde Reaktif Boya Banyolarında Ozon İle Renk Giderimi, YLT İTÜ 1999

Pala A. Ve Tokat E. Color Removal from Cotton tekstile Industry wastewater in an Activated Sludge sys with various additives Water Research 36 2920-2925, 2002

Şengül F. Endüstriyel Atıksuların Özellikleri ve Arıtılması Çevre Mühendisliği Bölümü yayınları no 172,DEÜ 1991